1 DMV雙攝像機(jī)檢測(cè)原理

激光切割機(jī)是利用經(jīng)聚焦的高功率密度激光束照射工件����,使被照射的材料迅速熔化、汽化��、燒蝕或達(dá)到燃點(diǎn),同時(shí)借助與光束同軸的高速氣流吹除熔融物質(zhì)����,從而實(shí)現(xiàn)將工件割開。激光切割屬于熱切割方法之一���?���?蛻裟壳暗男枰す馇懈畹陌宀某叽缂s為1m×1.2m�����,需要利用激光切割出如圖1的一個(gè)個(gè)小矩形�,切割精度要求為0.05mm。由于被切割材料本體比較長(zhǎng)���,在上料的時(shí)候�����,往往很難保證其一致性�,所以需要考慮采用視覺(又稱CCD)來(lái)檢測(cè)板材的傾斜角度以及偏移量�����。

圖1 板材切割形狀

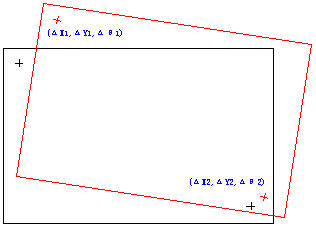

由于材料本體尺寸比較大,如果將被測(cè)物完全拍攝到��,則其檢測(cè)精度必然無(wú)法達(dá)到要求���。所以考慮只拍攝該板材上的上下兩個(gè)MARK(標(biāo)記)的位置�,獲知兩個(gè)MARK點(diǎn)的偏移量后可通過推導(dǎo)得出該板材的整體偏移量以及旋轉(zhuǎn)角度�。

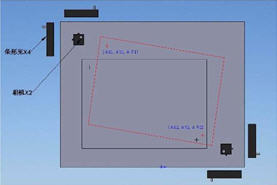

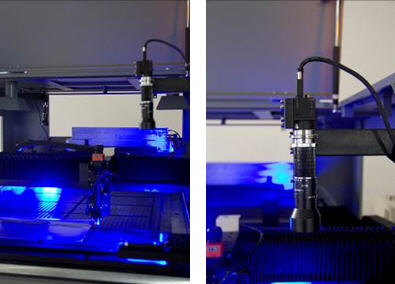

為確保檢測(cè)精度,所以考慮采用一個(gè)相機(jī)各拍攝一個(gè)MARK的方法����。本系統(tǒng)中采用2個(gè)相機(jī)和4個(gè)光源的架構(gòu)。

圖2 相機(jī)拍攝MARK

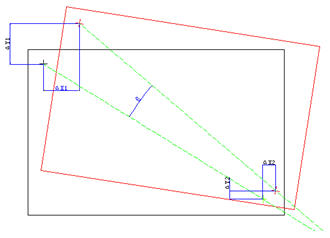

在材料無(wú)任何旋轉(zhuǎn)以及偏移的情況下�,兩個(gè)MARK點(diǎn)的理論坐標(biāo)為X1,Y1與X2���,Y2�。在實(shí)際上料以后��,相機(jī)拍攝后會(huì)獲取實(shí)際的坐標(biāo)X3���,Y3和X4,Y4。由此就可得:

ΔX1=X1-X3�����;ΔX2=X2-X4�;ΔY1=Y1-Y3;ΔY2=Y2-Y2

根據(jù)上位機(jī)軟件的計(jì)算�����,實(shí)際坐標(biāo)之間的連線與理論坐標(biāo)的連線就可獲知該板材的旋轉(zhuǎn)角度θ角���。結(jié)合水平ΔX1��,ΔX2以及垂直方向的ΔY1以及ΔY2����,就可準(zhǔn)確獲知板材的整體偏移及旋轉(zhuǎn)角度����。

圖3 計(jì)算板材的整體偏移及旋轉(zhuǎn)角度

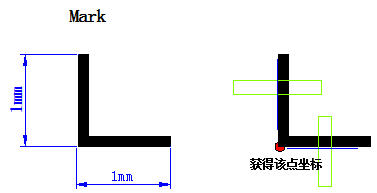

由于本案檢測(cè)精度要求較高,MARK點(diǎn)的設(shè)置也變的尤為重要���,經(jīng)過多方討論�����,最終確定MARK采用如下方案:

圖4 精確確定MARK位置的方案示意

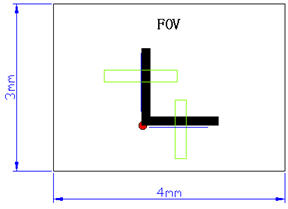

由于拍攝距離客戶要求330mm的物距���,以及考慮到檢測(cè)精度要求�,所以采用2個(gè)增倍鏡頭以及接環(huán)��。由此可獲得如下視野:

圖5 拍攝視野

本項(xiàng)目都采用80萬(wàn)像素的相機(jī)���,分辨率為1024×768����,可根據(jù)分布像素推算檢測(cè)精度:

4mm/1024pixel= 0.004mm/pixel(一個(gè)像素值代表0.003mm)����;考慮到系統(tǒng)存在檢測(cè)誤差以及外部光源干擾與振動(dòng)干擾,可以計(jì)算�,本系統(tǒng)檢測(cè)精度在0.012mm。

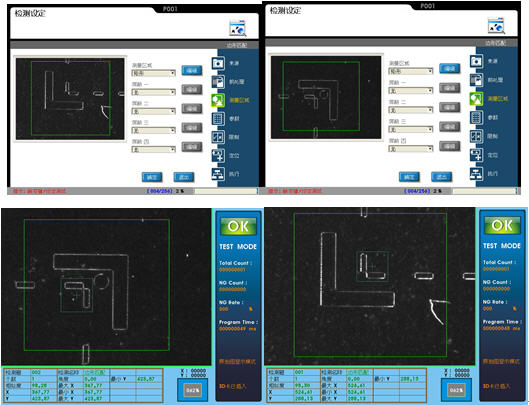

使用“邊形匹配”工具�,定位Mark點(diǎn)的位置:

圖6 確定MARK位置界面界面圖

使用“邊緣位置”工具,檢測(cè)Mark點(diǎn)的交叉點(diǎn)X�����,Y軸坐標(biāo)����。

圖7 確定MARK點(diǎn)坐標(biāo)界面顯示

同時(shí),本DMV系統(tǒng)支持以太網(wǎng)通訊功能��,可將檢測(cè)到的坐標(biāo)偏移量����,通過以太網(wǎng)通訊的方式送到上位機(jī),并進(jìn)行處理���。本案中客戶采用的上位機(jī)是工業(yè)電腦�����。

圖8 數(shù)據(jù)輸出界面顯示

圖9 雙相機(jī)架設(shè)

2 系統(tǒng)配置

系統(tǒng)配置如表1所示��。

表1 系統(tǒng)配置

名稱 | 說明 | 型號(hào) |

視覺控制器 | 機(jī)器視覺控制器(控制器單機(jī)) | DMV1000-80GXC |

相機(jī) | 80萬(wàn)像素1394型相機(jī)�����,配相機(jī)線纜 | DMV-CD80GS |

操作器 | 手持操作編程器 | DMV1000-KEY |

相機(jī)線纜 | 1394相機(jī)線纜 | DMV-CA45 |

鏡頭 | 100mm百萬(wàn)像素鏡頭 | DMV-LN100MK |

鏡頭配件 | 2X增倍鏡頭 | DMV-EX2C |

鏡頭配件 | 鏡頭轉(zhuǎn)接環(huán) | DMV-VM100 |

光源控制器 | 24V頻閃光源控制器4路輸出 | DMV-P1024F |

光源 | 24V藍(lán)色條形環(huán)形光 | DMV-LDBB090022P |

3 結(jié)束語(yǔ)

在本切割系統(tǒng)中��,視覺定位為其精度的切割提供了最前端的檢測(cè)數(shù)據(jù)��。為其最終獲得滿足要求的切割精度提供了保證��。視覺檢測(cè)為許多先前無(wú)法檢測(cè)或者難以檢測(cè)的數(shù)據(jù)提供了一種全新的解決方案�。